Votre panier est vide.

Panier

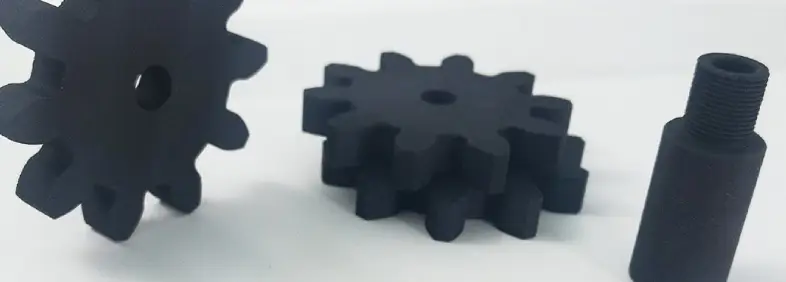

Impression 3D en NYLON PA12

Le Nylon PA12 est un matériau largement utilisé dans l'impression 3D par SLS, reconnu pour sa haute résistance mécanique et sa flexibilité. Ce thermoplastique est idéal pour créer des pièces durables et fonctionnelles, grâce à sa excellente résistance à l'abrasion et à sa stabilité dimensionnelle dans des environnements exigeants. De plus, le Nylon PA12 permet la fabrication de géométries complexes sans besoin de supports supplémentaires, ce qui en fait une option polyvalente pour divers projets.

Sa résistance à l'humidité et aux produits chimiques le rend adapté aux applications dans des secteurs tels que l'automobile et l'aérospatiale. Sa capacité à produire des pièces légères et robustes en fait un choix populaire pour les applications nécessitant à la fois performance et longévité.

AVANTAGES DU Nylon PA12

Quand est le choix de matériau parfait?

Idéal pour les applications nécessitant une haute résistance mécanique et une flexibilité.

Excellente résistance à l'abrasion, parfait pour les pièces à usage intensif.

Très bonne stabilité dimensionnelle et résistance à la déformation.

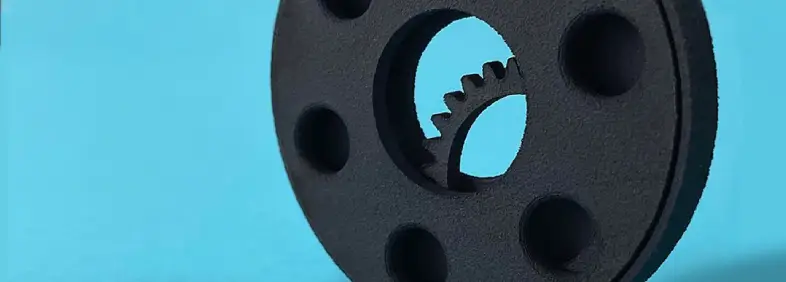

SLS permet la création de géométries complexes et de conceptions élaborées sans supports.

Production de pièces légères et robustes, idéale pour les secteurs automobile et aérospatial.

Résistant à l'humidité et aux produits chimiques.

DÉSAVANTAGES DU Nylon PA12

Quand chercher d'autres options de matériau

Il peut être plus difficile de le post-traiter par rapport à des matériaux comme l'ABS.

Moins de rigidité par rapport à d'autres plastiques.

Moins économique que le PETG ou l'ABS

Il peut présenter une finition de surface rugueuse incompatible avec certaines utilisations.

Nous proposons des couleurs RAL personnalisées, mais elles entraînent un coût supplémentaire.

Il n'est pas possible de réaliser des pièces avec des surfaces fines et longues, car elles peuvent se déformer.

Couleurs disponibles

Noir

Pantone

Noir

Pantone

Noir

Blanc

Pantone

Blanc

Pantone

Blanc

Gammes de couleurs RAL

Contactez nous

Contactez nous

Technologie utilisée

La fusion laser, ou SLS, est un processus qui utilise un laser comme source d'énergie pour fuser un matériau en poudre, dirigeant automatiquement le laser vers des points dans l'espace définis par un modèle 3D et fusionnant le matériau pour créer une structure solide.

Tout d'abord, le matériau en poudre est dispersé en une fine couche sur une plateforme à l'intérieur de la chambre de construction. L'imprimante 3D préchauffe la poudre à une température juste en dessous du point de fusion de la matière première. Cela facilite au faisceau laser l'élévation de la température des régions spécifiques de la surface de la poudre tout en traçant le modèle pour solidifier une pièce. Le laser scanne une section transversale du modèle 3D, chauffant la poudre juste en dessous ou juste au point de fusion du matériau. Cela fusionne mécaniquement les particules pour créer une pièce solide. La poudre non fondue soutient la pièce pendant l'impression et élimine le besoin de structures de support dédiées.

Nous utilisons généralement des couches entre 50 et 200 microns, et ce processus se répète pour chaque couche jusqu'à ce que les pièces soient complètes. Les pièces finies sont laissées à refroidir progressivement à l'intérieur de l'imprimante. Une fois que les pièces ont refroidi, l'opérateur retire la chambre de construction de l'imprimante et la transfère à une station de nettoyage, séparant les pièces imprimées et nettoyant l'excès de poudre.

Spécifications techniques

| Propriété | Valeur | Méthode de test |

|---|---|---|

| Densité | 1,00 g/cm^3 | ASTM D792 |

| Résistance à la traction | 43 MPa | ASTM D638 |

| Résistance à la flexion | 1387 MPa | ASTM D790 |

| Allongement | 14 % | ASTM D638 |

| Température de ramollissement | 180 ºC | 0,45 MPa / ASTM D648 |