¿Qué es la sinterización selectiva por láser?

El sinterizado láser, o SLS, es una tecnología de impresión 3D basada en polvo que funciona utilizando un láser como fuente de energía para sinterizar material en polvo, apuntando el láser automáticamente a puntos en el espacio definidos por un modelo 3D y uniendo el material para crear una estructura sólida. El láser traza una sección transversal de los diseños CAD en una capa de material haciendo que la plataforma de construcción descienda y otra capa se fusiona en la parte superior.

De esta manera la plataforma de construcción continúa bajando hasta que se construye y se completa toda la pieza. Normalmente se usan capas de entre 50 y 200 micras y este proceso se repite para cada capa hasta que las piezas están completas. De modo que, las piezas terminadas se dejan enfriar gradualmente dentro de la impresora. Una vez que las piezas se han enfriado, el operador retira la cámara de construcción de la impresora y la transfiere a una estación de limpieza, separando las piezas impresas y limpiando el exceso de polvo.

El sistema de impresión 3D en SLS da como resultado piezas resistentes y funcionales que duran y además compiten con otras piezas producidas con métodos tradicionales. En cuanto a algunas de sus ventajas cabe decir que como resultado consigues piezas robustas y de rendimiento, duraderas que destacan por su resistencia y permiten la producción de prototipos de alto rendimiento.

¿Porqué elegir la impresión 3D en SLS?

No sólo ofrece libertad de diseño, alta productividad y rendimiento a bajo coste por pieza, sino que no son necesarias las estructuras de soporte porque el polvo sin sintetizar rodea las piezas durante la impresión, lo cual te permite producir además, diseños de gran complejidad. El sinterizado selectivo por láser permite sacar el máximo provecho al diseño, pues se logran piezas ligeras que emplean enrejados.

Por otro lado, con la impresión SLS puedes crear prototipos de uso final funcionales y duraderas, ya que el láser fusiona el polvo a una velocidad mayor comparada con otros procesos de impresión, y de manera más precisa que otros métodos como la impresión FDM industrial. Otra de las funcionalidades que tiene es que te permite aprovechar mayor espacio ofreciendo máxima productividad y dejando el espacio mínimo entre las piezas.

Materiales duraderos y Reducción de costes

Una de las características por las que más destaca la impresión 3D SLS es el uso de materiales de alta calidad como el nylon con sus compuestos termoplásticos. Además es un óptimo sustituto de los plásticos habituales para el moldeo por inyección ya que ofrece mejores fijaciones en comparación con cualquier otra tecnología de fabricación aditiva.

Además, es excelente para aplicaciones funcionales que requieren piezas de plásticos en casos donde las piezas fabricadas con métodos de fabricación aditiva se degradarían con el tiempo.

Coste competitivo por pieza

Para calcular el coste por pieza es necesario contar con el material y el equipo adecuado para dar con el coste de producción.

La impresión 3D en SLS ofrece un mayor rendimiento y productividad en todo el proceso de fabricación debido al uso de materiales y la mano de obra, y debido a la ausencia de estructuras de soporte y a la posibilidad de volver a reutilizar el polvo restante, lo cual hace que la impresión en SLS evite desperdicios. Además se evita el uso de grandes cantidades industriales de productos, haciendo que el uso de materias primas sea mucho menos costoso para la fabricación.

En cuanto a la mano de obra, como ya hemos mencionado antes, la mayoría de los métodos de impresión conlleva un proceso de trabajo más complejo que ralentiza la automatización, lo cual implica un impacto considerable en el coste de cada pieza. Sin embargo, en la impresión SLS, no se necesita tanta mano de obra debido al sencillo proceso de posacabado.

Reducción de ciclos y proceso de fabricación

Otra de las ventajas es, que con el sinterizado selectivo por láser se puede utilizar la misma máquina y el mismo material para producir las piezas de uso final, debido a que no requiere usar las mismas herramientas que la impresión 3D tradicional, la cual consume mucho tiempo. Por lo tanto, permite que las piezas se puedan someter a prueba y modificar a lo largo de los días. Gracias a esta posibilidad, se reduce en proporción el tiempo en desarrollar las piezas.

En conclusión, el sinterizado selectivo por láser ha resultado ser una alternativa asequible frente a la fabricación tradicional, debido a su coste bajo por pieza y el uso de materiales duraderos que permiten producir piezas personalizadas o componentes para productos finales para la fabricación rápida de productos.

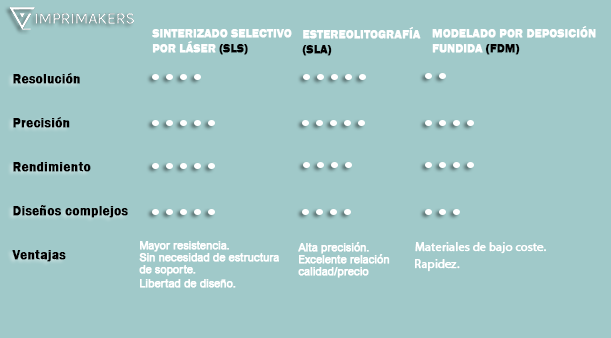

COMPARACIÓN DE TECNOLOGÍAS 3D: SLS, SLA Y FDM

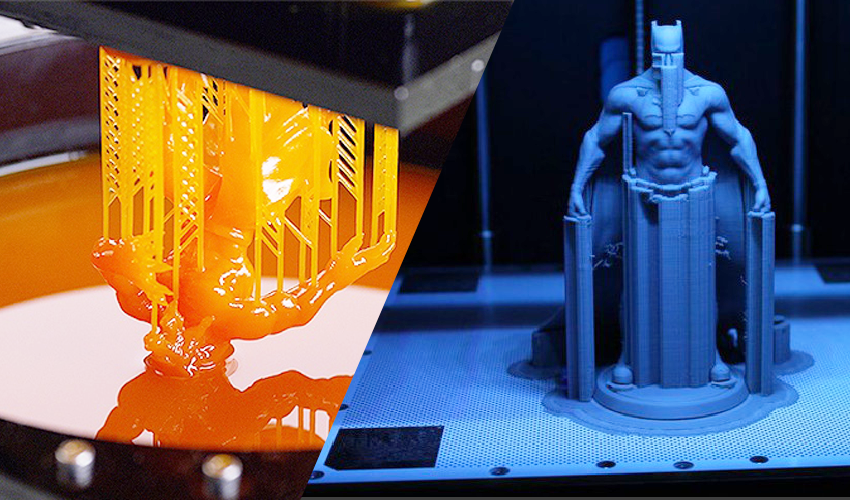

Comparado con la Estereolitografía (SLA)

Podemos definir la impresión 3D en SLA como la tecnología basada en la estereolitografía, es decir, el proceso de convertir con un láser, un fotopolímero líquido en plástico sólido, capa por capa. Esta tecnología tiene su origen en la década de los años ‘80. Aunque hoy en día te permite imprimir una gama bastante amplia de materiales con excelentes propiedades mecánicas. Además, muchas empresas fabrican moldes de silicona gracias a esta tecnología hoy en día.

Si tenemos que comparar una pieza SLS con una producida en SLA, podemos decir que las que son fabricadas con SLS ofrecen una mayor resistencia, no obstante, cada una conlleva unos beneficios diferentes, ya que en la tecnología SLA apenas existe desperdicio de material, frente al SLS, no obstante este destacaría por el gran rango de materiales.

Podemos resumir sus diferencias de la siguiente manera:

- Por una parte la tecnología SLS utiliza polvo de PA, mientras que el SLA utiliza la resina fotosensible.

- En cuanto al objeto final, el SLS imprime objetos bastante resistentes a impactos a altas temperaturas. Sin embargo, el SLA no resiste bien las altas temperaturas, lo cual puede producir la deformación de la pieza si está por encima de los 60º.

- Si hablamos de postprocesado, el SLA requiere poco tratamiento a la hora de fabricar el material, de manera que, estaría listo mucho antes.

Comparado con el Modelado por deposición fundida (FDM)

El modelado por deposición fundida (FDM), permite construir piezas al derretir y extrudir un filamento termoplástico que un extrusor deposita capa por capa en el área de impresión.

Funciona con varios termoplásticos como el (ABS) o el (PLA) y se trata de una técnica para modelos básicos de prueba o la creación de prototipos rápidos y de bajo coste.

En comparación con la SLA y el SLS, es la técnica que ofrece menor resolución y precisión, ya que no es la mejor opción para la impresión de piezas complejas o relieves complicados.

No obstante, hay veces en las que se puede obtener un acabado de mayor calidad mediante procesos de polidas químicos, y para ello están las impresoras 3D FDM que usan soportes para mitigar estos inconvenientes, sin embargo, el coste suele ser elevado.

Si deseas realizar el encargo de algún modelo 3D, tan solo debes buscar entre todos los modelos disponibles en nuestro buscador.

¿Te gusta la impresión 3D y quieres estar al día? Síguenos en redes: Facebook, Twitter, Instagram y LinkedIn.